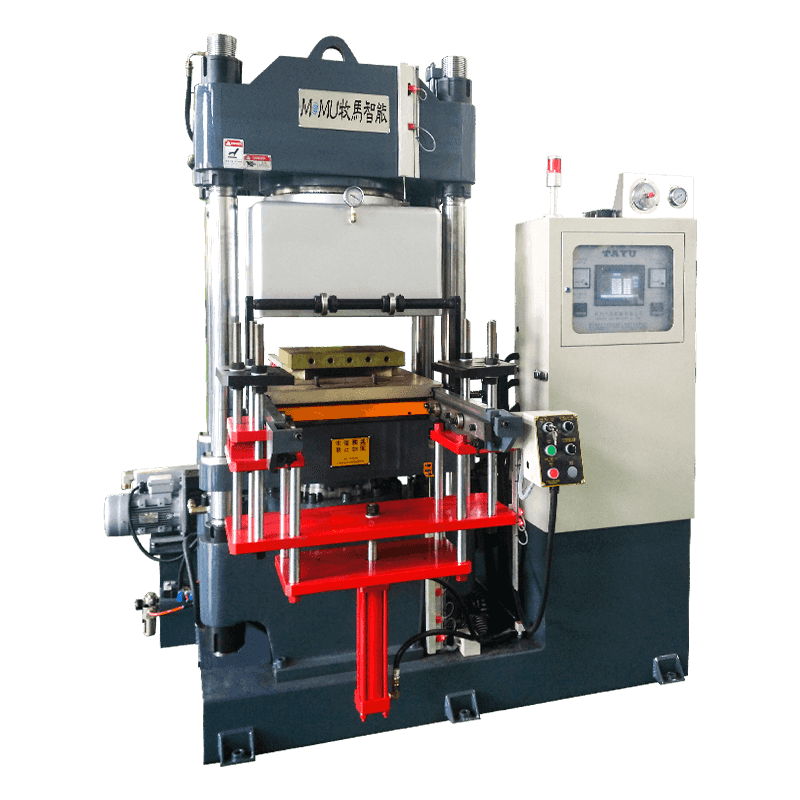

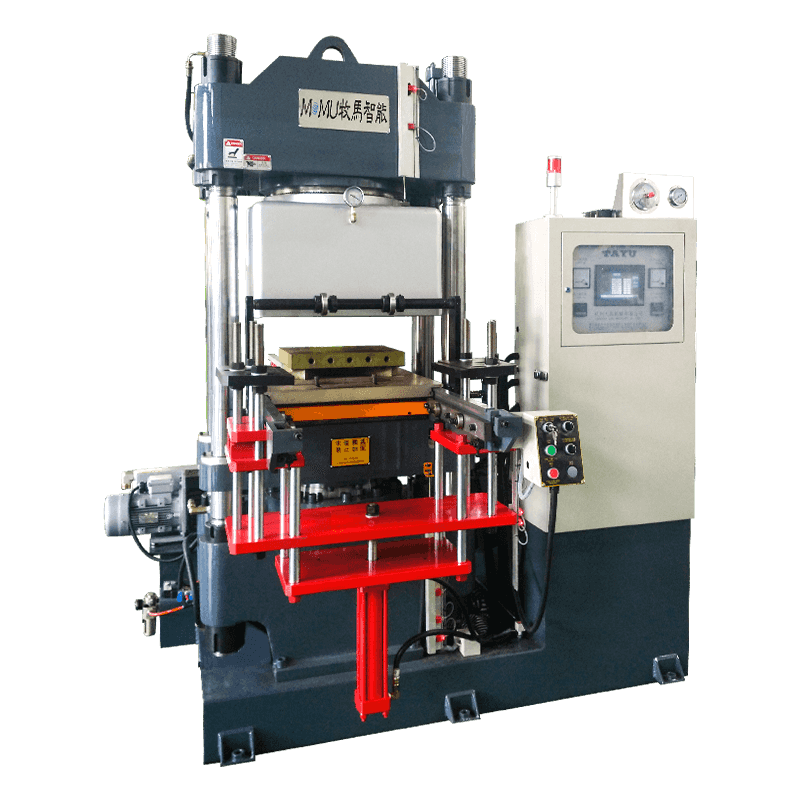

Introduktion til vakuumgummivulkaniseringsmaskiner

Vakuumgummi vulkaniseringsmaskiner er avancerede stykker udstyr designet til at forbedre gummihærdningsprocessen ved at fjerne luft og kontrollere tryk og temperatur præcist. I modsætning til traditionelle vulkanisatorer, som er afhængige af atmosfærisk tryk og manuelle justeringer, skaber vakuumvulkanisatorer et kontrolleret lavtryksmiljø, der reducerer oxidation, øger ensartetheden og forbedrer den generelle produktkvalitet.

Teknologien er blevet mere og mere populær i industrier som bilindustrien, rumfart, elektronik og medicinsk gummiproduktion på grund af dens evne til at producere højpræcision, fejlfri gummikomponenter.

Sådan fungerer vakuumgummivulkaniseringsmaskiner

Vakuumgummivulkaniseringsmaskiner fungerer ved at placere gummikomponenter i et forseglet kammer. Luft evakueres ved hjælp af en vakuumpumpe, og præcis varme tilføres for at starte vulkaniseringsprocessen. Fraværet af luft reducerer oxidation og eliminerer indesluttede gasser, som ofte forårsager bobler eller hulrum i traditionel vulkaniseret gummi.

Moderne maskiner er udstyret med programmerbare kontroller, der regulerer temperatur, tryk og hærdetid, hvilket giver mulighed for ensartede resultater på tværs af flere produktionsbatcher. Lavtryksmiljøet sikrer, at gummiet udvider sig jævnt, fylder forme fuldstændigt og giver glattere overflader og skarpere detaljer.

Forbedret produktkvalitet og ensartethed

En af de primære fordele ved vakuumgummivulkanisatorer er forbedringen af produktkvaliteten. Ved at eliminere luftlommer og reducere oxidation udviser de endelige gummikomponenter højere strukturel integritet, ensartet tæthed og glattere overfladefinish. Dette er især vigtigt for præcisionsdele, der anvendes i biltætninger, elektroniske komponenter eller medicinsk udstyr.

Traditionelle vulkanisatorer resulterer ofte i mindre ufuldkommenheder såsom bobler, ujævn tykkelse eller overfladepletter, som kan kompromittere funktionaliteten. Vakuumvulkanisering løser disse problemer, hvilket fører til højere produktpålidelighed og længere levetid.

Hurtigere hærdning og forbedret effektivitet

Vakuumvulkaniseringsmaskiner tilbyder hurtigere hærdetider sammenlignet med konventionelle metoder. Det kontrollerede miljø tillader varmen at trænge mere jævnt ind, hvilket reducerer den samlede vulkaniseringscyklus uden at ofre kvaliteten. I mange tilfælde øges produktionen på grund af kortere hærdetider og mindre behov for efterbearbejdning forårsaget af defekter.

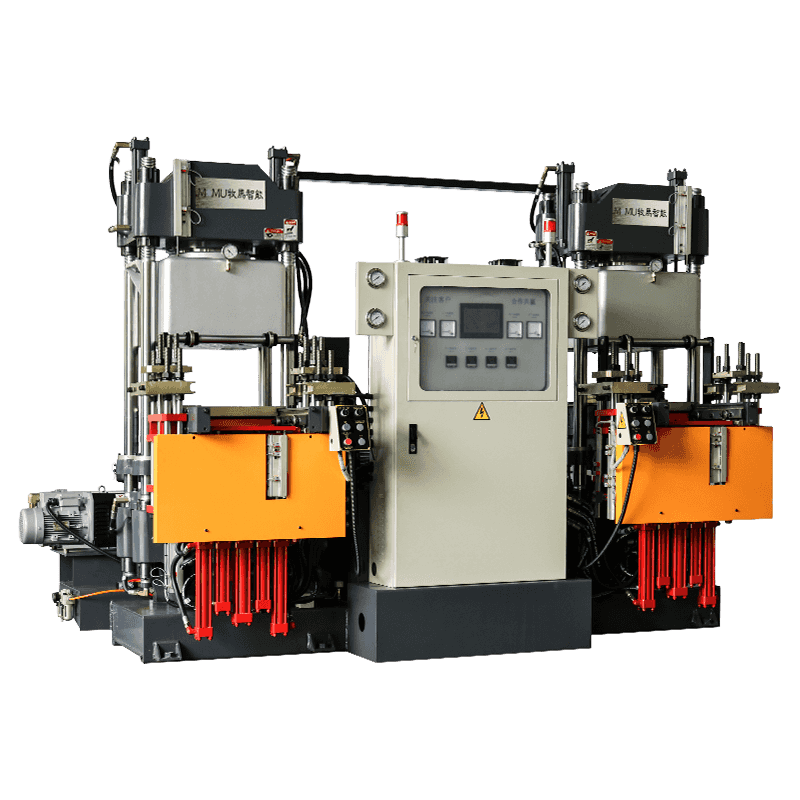

Desuden tillader programmerbare systemer at køre flere hærdningscyklusser automatisk, hvilket minimerer nedetid og reducerer arbejdsintensiteten. Denne effektivitet er især fordelagtig for producenter, der beskæftiger sig med højvolumenproduktion.

Reduktion af oxidation og materialespild

Oxidation under vulkanisering kan svække gummi, reducere elasticitet og kompromittere kemisk resistens. Vakuumgummivulkaniseringsmaskiner forhindrer eksponering for ilt, bevarer de originale materialeegenskaber og resulterer i stærkere, mere holdbare produkter.

Ved at reducere sandsynligheden for defekter såsom bobler, hulrum og overfladeuregelmæssigheder, reducerer vakuumvulkanisering også materialespild. Producenter sparer på råmaterialer og undgår omkostningskrævende efterbearbejdning, hvilket markant øger produktionseffektiviteten og omkostningseffektiviteten.

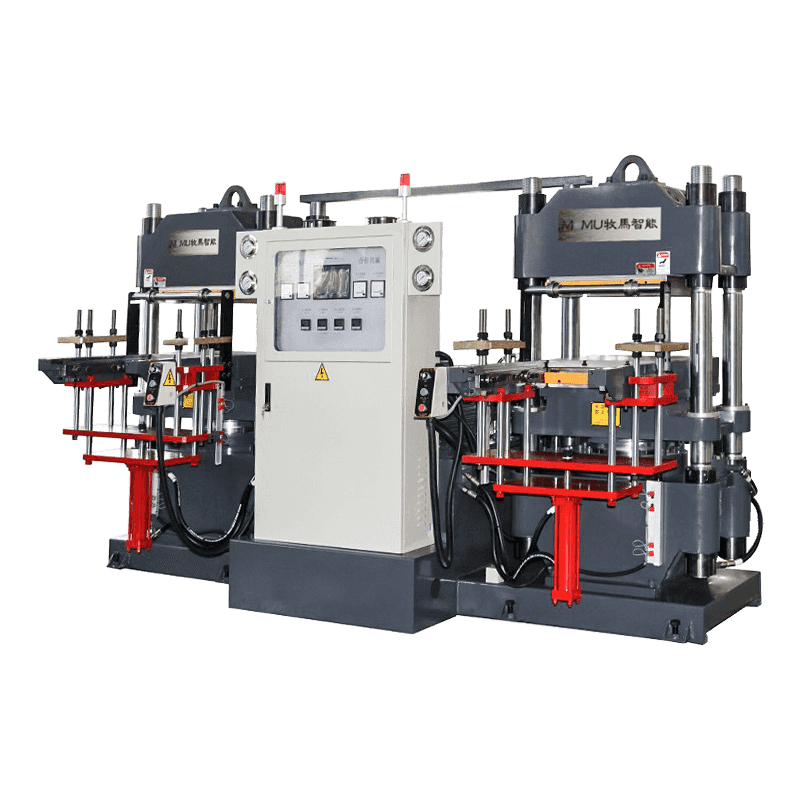

Forbedret sikkerhed og renere drift

Traditionelle vulkaniseringsmetoder kan involvere højtryksdamp, varme forme og eksponering for dampe, hvilket øger risikoen for ulykker og farer på arbejdspladsen. Vakuumvulkaniseringsmaskiner fungerer i et forseglet kammer, hvilket reducerer operatørens eksponering for varme og gasser.

Den automatiserede proces begrænser yderligere manuel håndtering af varme forme, hvilket bidrager til sikrere arbejdsforhold. Derudover betyder mindre oxidation og materialesprøjt et renere arbejdsmiljø, hvilket reducerer forurening og vedligeholdelseskrav.

Større fleksibilitet til komplekse gummidele

Vakuumgummivulkaniseringsmaskiner er meget tilpasningsdygtige til komplekse former og tyndvæggede gummikomponenter. Lavtryksmiljøet sikrer, at gummi fylder indviklede forme fuldstændigt og producerer præcise funktioner uden luftlommer eller deformation.

Denne evne er afgørende for industrier, der producerer pakninger, tætninger, O-ringe eller flerlags gummikompositter, hvor præcision og konsistens direkte påvirker produktets ydeevne og sikkerhed.

Energieffektivitet og driftsomkostningsfordele

Selvom vakuumgummivulkaniseringsmaskiner involverer en initial kapitalinvestering, giver de ofte langsigtede driftsbesparelser. Hurtigere hærdningscyklusser, reduceret spild og minimal efterbearbejdning sænker det samlede energiforbrug pr. enhed. Programmerbar drift reducerer menneskelige fejl og arbejdsomkostninger, hvilket yderligere forbedrer omkostningseffektiviteten.

Derudover reducerer præcis temperatur- og trykstyring unødvendigt energiforbrug, hvilket gør vakuumvulkanisering til en mere miljøvenlig mulighed sammenlignet med konventionelle metoder.

Sammenligning mellem vakuum og traditionelle vulkanisatorer

| Aspekt | Vakuum vulkanisator | Traditionel vulkanisator |

| Produktkvalitet | Høj, ensartet, fejlfri | Moderat, kan have bobler |

| Hærdningstid | Kortere cyklusser | Længere cyklusser |

| Materialeaffald | Lav | Højere på grund af defekter |

| Driftssikkerhed | Høj, minimal eksponering | Moderat, varme overflader udsat |

| Egnethed til komplekse dele | Fremragende | Begrænset |

Konklusion

Vakuumgummivulkaniseringsmaskiner tilbyder klare fordele i forhold til traditionelle vulkanisatorer, herunder overlegen produktkvalitet, hurtigere hærdning, reduceret spild, øget sikkerhed og evnen til at håndtere komplekse dele. Deres præcise kontrol over temperatur, tryk og vakuumforhold sikrer ensartet vulkanisering og forbedret holdbarhed af gummikomponenter.

For producenter, der søger effektivitet, pålidelighed og højtydende produkter, er investering i vakuumgummivulkaniseringsteknologi et strategisk valg, der giver målbare fordele i produktivitet, omkostningsbesparelser og driftssikkerhed.