Gummiindustrien har været vidne til betydelige fremskridt i de sidste par årtier med teknologi, der spiller en central rolle i forbedring af effektivitet, kvalitet og konsistens. Et af de mest innovative udstyr til moderne gummi er Vakuumgummi vulkaniserende maskine . Denne maskine kombinerer den traditionelle vulkaniseringsproces med vakuumteknologi, hvilket gør det muligt for producenter at producere gummiprodukter af høj kvalitet med overlegne ydelsesegenskaber.

Denne artikel dækker ind i Nøglefunktioner af en vakuumgummi vulkaniserende maskine og forklarer dens Fordele , der giver indsigt i, hvorfor det i stigende grad foretrækkes inden for gummiproduktionsindustrier over hele verden.

1. Forståelse af vakuumgummi vulkanisering

Før man udforsker selve maskinen, er det vigtigt at forstå Vakuumgummi vulkanisering . Vulkanisering er en kemisk proces, hvor Rå gummi opvarmes og behandles med svovl eller andre tværbindingsmidler at forbedre dens elasticitet, styrke og holdbarhed.

I en Vakuumgummi vulkaniserende maskine , denne proces forekommer under en kontrolleret vakuummiljø . Ved at fjerne luft og andre gasser fra kammeret forhindrer maskinen oxidation og sikrer ensartet varmeoverførsel , hvilket reducerer defekter såsom bobler, blemmer eller ujævn hærdning. Dette resulterer i en Mere konsistent og høj kvalitet gummiprodukt .

2. nøglefunktioner i en vakuumgummi vulkaniserende maskine

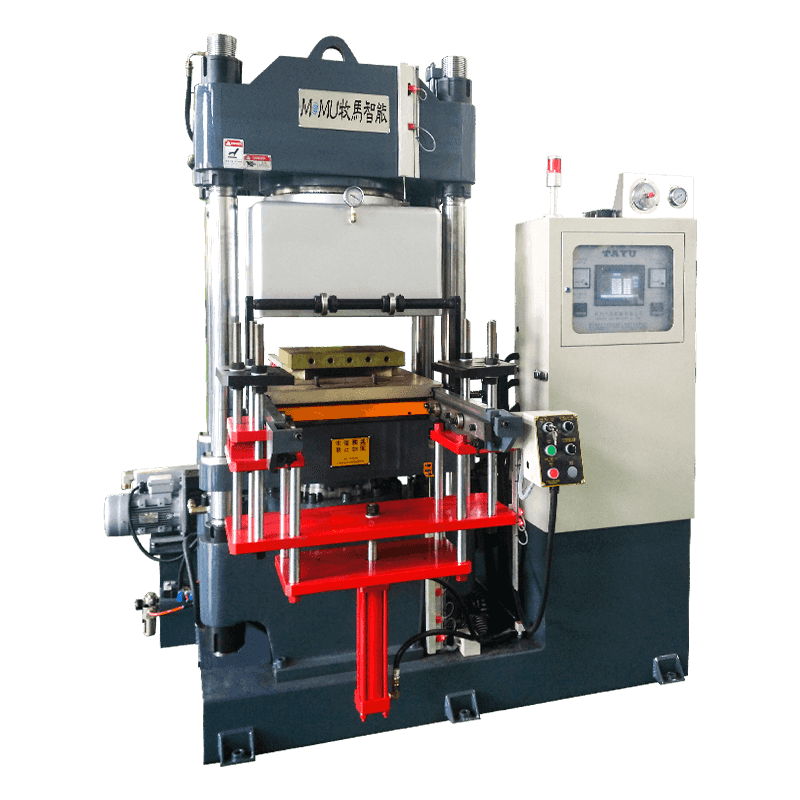

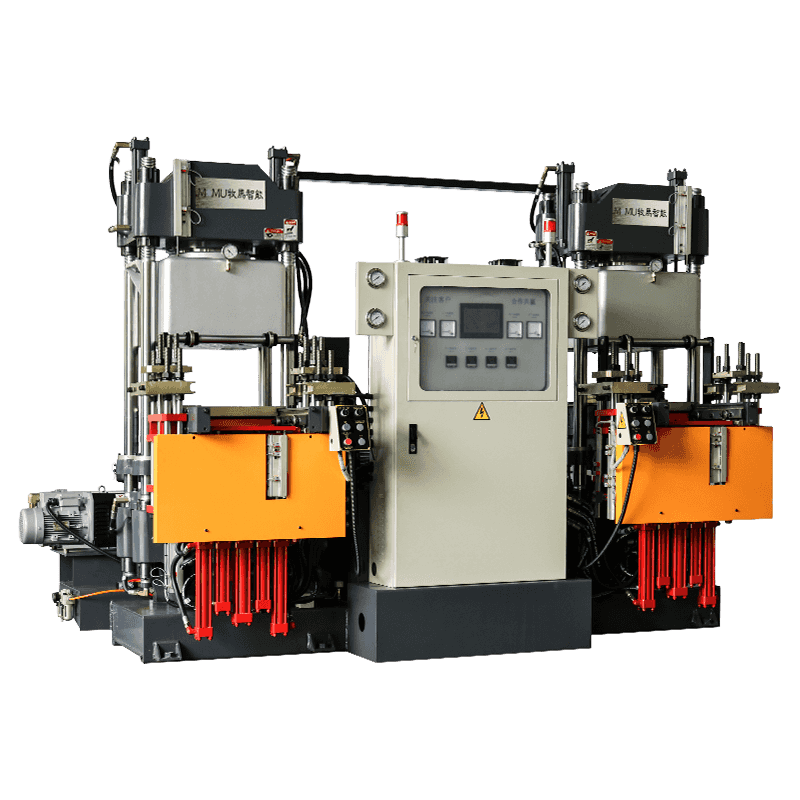

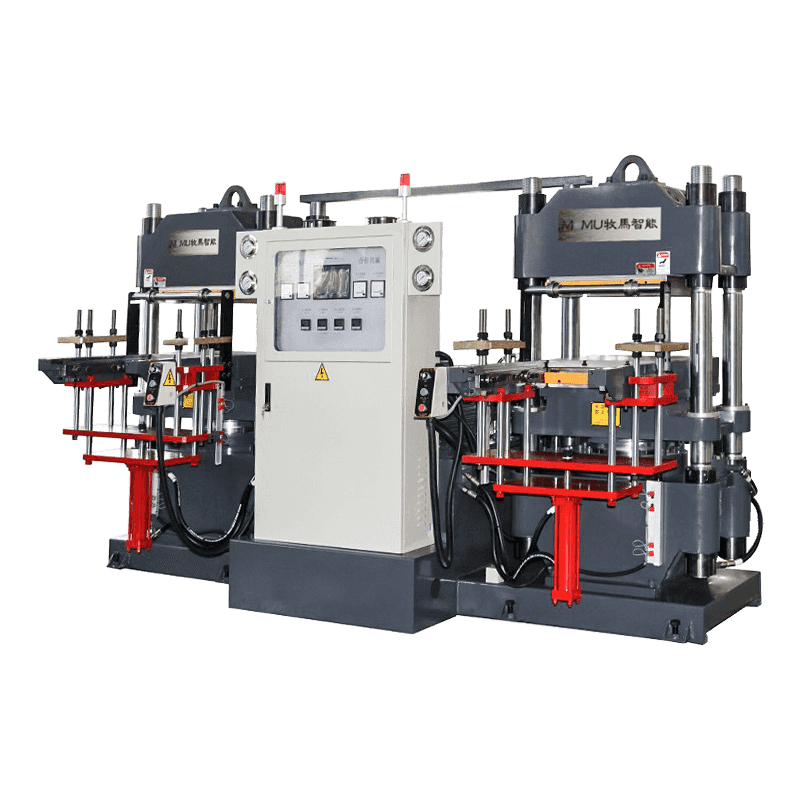

Moderne vakuumgummi vulkaniserende maskiner er udstyret med flere teknologiske og strukturelle træk, der gør dem meget effektive og pålidelige. Nøglefunktioner inkluderer:

en. Vakuumkammerdesign

Maskinens hjerte er dets ENirtight Vacuum Chamber , typisk konstrueret fra Høj styrke stål eller legering i stand til at modstå højt tryk og temperatur.

- Kammeret sikrer Komplet fjernelse af luft og gasser , forebyggelse af oxidation og kontaminering.

- Det understøtter ensartet varmefordeling , hvilket er kritisk for konsekvent vulkanisering.

- Kamre er ofte udstyret med Visning af porte eller sensorer Til overvågning af hærdningsprocessen.

b. Avanceret varmesystem

Varmesystemet er designet til at levere Præcis og ensartet temperaturkontrol .

- Valgmulighederne inkluderer Elektrisk, damp eller oliebaseret opvarmning Systemer.

- Nogle maskiner har Multi-zone opvarmning , hvilket giver forskellige sektioner af gummiproduktet mulighed for at nå optimale hærdningstemperaturer samtidigt.

- Præcis temperaturkontrol minimerer over-rydende eller under-rydende, hvilket sikrer Produktkonsistens og kvalitet .

c. Digital kontrolsystem

Moderne maskiner inkorporerer Computeriseret eller PLC (programmerbar logikcontroller) kontrolsystemer Tilbyder:

- Præcis kontrol af temperatur, tryk og vakuumniveauer .

- Programmerbare hærdningscyklusser , der giver operatører mulighed for at justere indstillinger for forskellige typer gummi eller produktformer.

- Automatiserede sikkerhedsstop , hvilket forhindrer ulykker i tilfælde af overophedning eller presregulariteter.

Denne digitale integration reducerer menneskelig fejl og forbedrer proces gentagelighed .

d. Vakuumpumpesystem

En pålidelig Vakuumpumpe er vigtig for at opretholde ensartede vakuumniveauer.

- Pumper med høj ydeevne fjerner luft og gasser effektivt, selv fra komplekse formede forme.

- Nogle maskiner bruger dobbelt-trin eller flertrins vakuumsystemer Til hurtigere evakuering og forbedret vakuumstabilitet.

Effektive vakuumsystemer er afgørende for Forebyggelse af defekter og sikre ensartet tværbinding .

e. Formkompatibilitet

Vakuumgummi vulkaniserende maskiner er designet til at rumme Forskellige formstyper og størrelser gør dem velegnede til:

- Flade lagner, rør og profiler.

- Komplekse former såsom bilpakninger, sæler eller industrielle komponenter.

- Forme med flere hulrum til produktion med høj volumen.

Denne fleksibilitet giver producenterne mulighed for at behandle Diverse gummiprodukter uden at investere i flere maskiner.

f. Sikkerhedsfunktioner

Sikkerhed er vigtigst, når man arbejder med høje temperaturer og vakuummiljøer. Maskiner inkluderer:

- Trykaflastningsventiler for at forhindre overtryk.

- Nødstopsystemer For hurtig nedlukning.

- Temperatur og vakuumalarmer at advare operatører af unormale forhold.

Disse funktioner beskytter begge personale og udstyr , hvilket reducerer risikoen for ulykker.

3. fordele ved en vakuumgummi vulkaniserende maskine

Integrationen af vakuumteknologi i gummi vulkanisering giver adskillige fordele i forhold til traditionelle metoder:

en. Forbedret produktkvalitet

Vakuum vulkanisering eliminerer luftlommer, fugt og fangede gasser, hvilket reducerer defekter såsom:

- Bobler og blemmer

- Uregelmæssigheder i overfladen

- Ujævn hærdning

Som et resultat er produkter glat, stærk og mere holdbar , opfylder strenge industrielle standarder.

b. Ensartet vulkanisering

Kombinationen af vakuum og præcis opvarmning sikrer Selv varmefordeling over gummimaterialet . Denne ensartethed forbedres:

- Mekanisk styrke

- Elasticitet

- Produktets levetid

Ensartet hærdning er især vigtig for kritiske komponenter som Automotive sæler, industrielle pakninger og elektroniske isoleringsmaterialer .

c. Nedsat oxidation

Ved at fjerne luft fra kammeret forhindrer vakuummaskiner Oxidation under vulkanisering . Dette har flere fordele:

- Bevarer Kemisk integritet af gummiet.

- Vedligeholder Naturlig farve og tekstur .

- Strækker sig Holdbarhed og forbedres Langsigtet præstation .

d. Energieffektivitet

Vakuum vulkaniseringsmaskiner er designet til Optimer opvarmning og hærdningstider , der fører til lavere energiforbrug.

- Hurtigere varmeoverførsel reduceres cyklustider , øget produktivitet.

- Nedsat energiforbrug sænker Driftsomkostninger og forbedres environmental sustainability.

e. Alsidighed og fleksibilitet

Moderne maskiner kan håndtere en lang række Gummityper inklusive:

- Natural Rubber (NR)

- Styren-butadien gummi (SBR)

- Nitrile gummi (NBR)

- Silikone gummi (SR)

- EPDM (Ethylene Propylene Dien Monomer)

Denne alsidighed giver producenterne mulighed for at producere Diverse gummiprodukter ved hjælp af en enkelt maskine.

f. Forbedret sikkerhed

Vakuummaskiner reducerer risikoen for:

- Eksplosive reaktioner På grund af fangede gasser.

- Operatøreksponering til farlige dampe.

- Udstyrsskade Fra uregelmæssig trykopbygning.

Forbedrede sikkerhedsforanstaltninger beskytter både personale og produktionsudstyr.

g. Omkostningseffektivitet

Mens vakuumgummi vulkaniserende maskiner kræver en indledende investering, reduceres de affald, defekter og omarbejdning .

- Højere førstepasudbytte reducerer materialetab.

- Kortere produktionscyklusser øges gennemstrømning .

- Konsekvent kvalitet sænker Risiko for kundens returnerer .

Generelt bidrager disse faktorer til Langsigtede omkostningsbesparelser og et bedre afkast på investeringerne.

4. Anvendelser af vakuumgummi Vulkaniserende maskiner

Vakuumgummi vulkaniserende maskiner bruges i en lang række industrier, hvilket afspejler deres alsidighed og pålidelighed:

- Bilindustri: Produktion af sæler, pakninger, slanger og vibrationsdæmpere.

- Elektronik: Isolerende komponenter, fleksible stik og beskyttelsesbelægninger.

- Industriel fremstilling: Gummiruller, bælter og beskyttelsesforinger til maskiner.

- Medicinsk og sundhedsydelser: Silikonrør, stoppere og tætninger med præcise dimensioner og høj renhed.

- Rumfart: Højtemperaturresistente sæler, pakninger og strukturelle gummikomponenter.

Evnen til at producere Høj kvalitet, defektfrie gummiprodukter Gør vakuum vulkaniserende maskiner uundværlige i disse kritiske anvendelser.

5. Vedligeholdelse og operationelle overvejelser

Korrekt vedligeholdelse sikrer Langsigtet pålidelighed og effektivitet :

- Regelmæssig vakuumpumpe service: Smøring, filterudskiftning og lækagecheck.

- Temperaturkalibrering: Sikrer konsekvent varme på tværs af forskellige produktionsbatches.

- Kammerrensning: Forhindrer forurening og opbygning, der kan påvirke produktkvaliteten.

- Sikkerhedssystem kontrollerer: Undersøg regelmæssigt alarmer, trykaflastningsventiler og nødstop.

Rutinemæssige vedligeholdelsesforlængelser Maskinens levetid og reducerer Uplanlagt nedetid , der sikrer kontinuerlig produktion af høj kvalitet.

6. Fremtidige tendenser i vakuumgummi vulkanisering

Efterhånden som teknologien skrider frem, inkorporerer vakuumgummi vulkaniserende maskiner:

- Automation og smarte kontroller: AI-drevet procesoptimering for hurtigere og mere effektiv hærdning.

- IoT -integration: Real-time overvågning og forudsigelig vedligeholdelse af reduceret nedetid.

- Energibesparende innovationer: Avanceret isolering og opvarmningsteknologier for at reducere energiforbruget.

- Miljøvenlige materialer og processer: Reduktion af miljøpåvirkning gennem opløsningsmiddelfrie og lavemissionsprocesser.

Disse innovationer vil fortsætte med at forbedre ydeevne, effektivitet og bæredygtighed af vakuumgummi vulkaniserende teknologi.

Konklusion

A Vakuumgummi vulkaniserende maskine er et vigtigt værktøj i moderne gummiproduktion, der tilbyder en kombination af præcision, effektivitet og output af høj kvalitet . Dens nøglefunktioner - inklusive et vakuumkammer, avanceret varmesystem, digitale kontroller og skimmel alsidighed - kan godtgøre det til at producere ensartet vulkaniseret, defektfrie gummiprodukter .

Fordelene ved at bruge et vakuumsystem - forbedret produktkvalitet, reduceret oxidation, energieffektivitet, alsidighed og sikkerhed - gør det til et overlegen valg i forhold til traditionelle vulkaniseringsmetoder. Hvad enten det er i Automotive, elektronik, industrielle, medicinske eller rumfartsanvendelser , vakuumgummi vulkaniserende maskiner leverer Pålidelig ydelse og omkostningseffektivitet , der hjælper producenter med at imødekomme den voksende efterspørgsel efter gummiprodukter af høj kvalitet.

Med løbende fremskridt inden for automatisering, energieffektivitet og smart overvågning er disse maskiner klar til at Led den næste generation af gummiprøvningsteknologier , at sikre ensartet kvalitet og driftseffektivitet i de kommende år.