Gummi vulkanisering er et kritisk trin i produktionen af gummiprodukter. Det tværbinder gummimolekylkæderne ved opvarmning og tryk og giver således gummivasticiteten, styrke og holdbarhed. Med den kontinuerlige fremme af industriel teknologi er vakuumgummi vulkaniserende maskiner fremkommet. De bruger vakuummiljøer til at forbedre kvaliteten af vulkanisering og er vidt brugt til fremstilling af avancerede gummiprodukter.

1. Introduktion til vakuumgummi Vulkaniserende maskiner

Vakuumgummi vulkaniserende maskiner er specielt udstyr til vulkaniserende gummimaterialer i et vakuummiljø. I modsætning til traditionel vulkanisering under tryk, fjerner den luften i et lukket vulkaniseringskammer for at danne et lavtryksmiljø kombineret med høje temperatur og højtryksbetingelser, så gummiet kan afslutte tværbindingsreaktionen i et mere ideelt miljø.

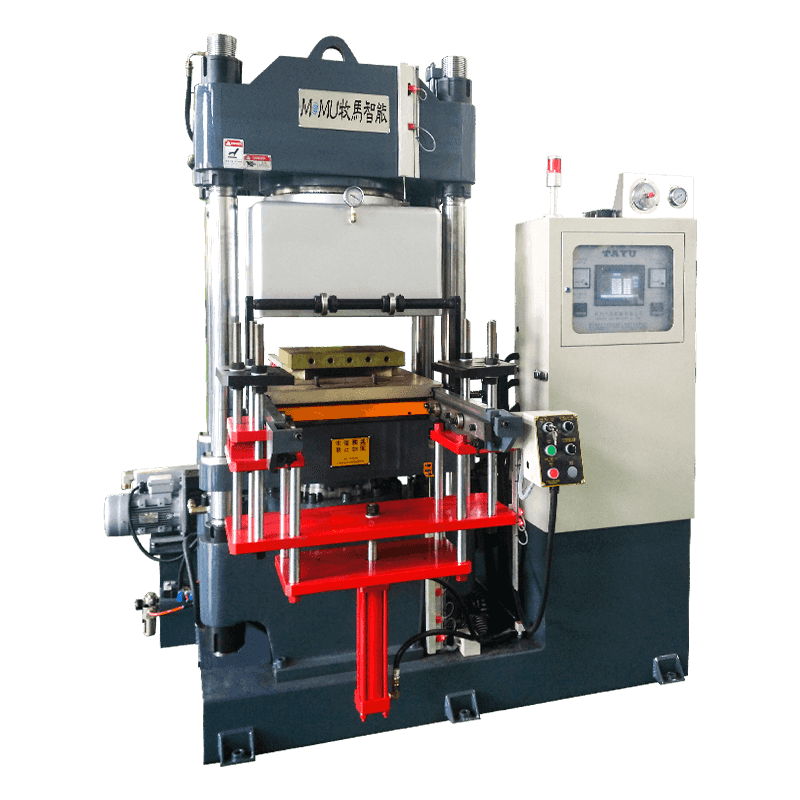

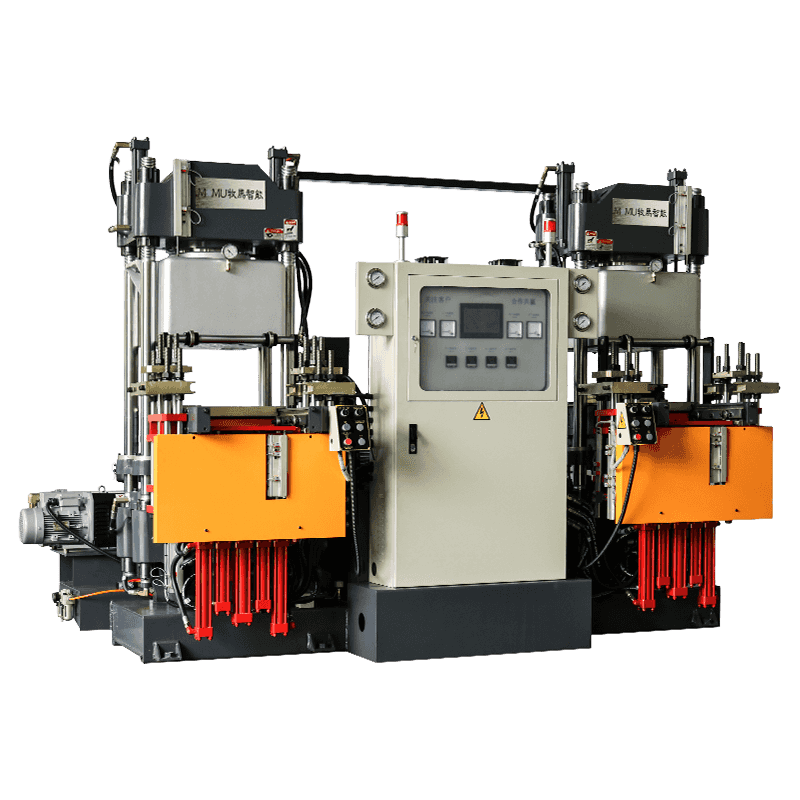

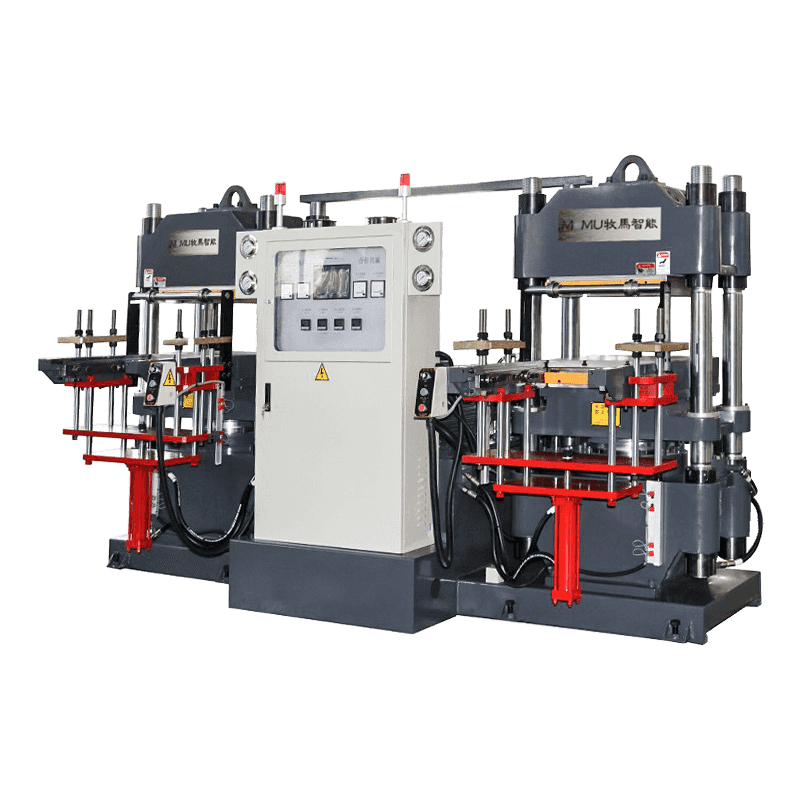

Denne maskine er normalt sammensat af en vakuumpumpe, et varmesystem, et tryksystem, et kontrolsystem og et vulkaniseringskammer. Moderne vakuumgummi Vulcanizers er for det meste udstyret med CNC -systemer for at opnå præcis kontrol af temperatur, tryk og vakuum, hvilket sikrer en stabil og pålidelig vulkaniseringsproces.

2. Arbejdsprincip for vakuumgummi Vulcanizer

Den centrale arbejdsproces for vakuumgummi Vulcanizer kan opdeles i følgende trin:

1. Indlæsning og forsegling

Gummi råvarer eller forformede gummidele anbringes i vulkaniseringsform eller hulrum, og derefter lukker maskinen hulrumsdækslet for at danne et forseglet miljø.

2. støvsugning

Start vakuumpumpen for at udtrække luften i hulrummet og reducere trykket, og når normalt en vakuumgrad på flere hundrede PA eller endda lavere. Vakuummiljøet reducerer iltens indflydelse i luften på gummi -vulkaniseringsprocessen og forhindrer oxidation og boblegenerering.

3. opvarmning og tryk

Temperaturen på vulkaniseringshulen hæves til en forudindstillet værdi (generelt 140 ℃ ~ 180 ℃, afhængigt af gummimaterialet) gennem et elektrisk opvarmnings- eller dampvarmesystem. På samme tid anvender det hydrauliske system eller det pneumatiske system ensartet tryk på gummien for at fremme tværbinding af molekylkæder.

4. Vulkaniseringsreaktion

Under betingelserne for vakuum, høj temperatur og højt tryk gennemgår gummimolekylerne tværbindingsreaktion for at danne en solid struktur med elasticitet og styrke. Vakuumet reducerer effektivt boblerne inde i gummien, hvilket sikrer ensartet vulkanisering og ingen porer på produktoverfladen.

5. Afkøling og udstødning

Når vulkaniseringen er afsluttet, afkøles maskinen til et sikkert interval, vakuumsystemet frigøres, hulrummet åbnes, og det færdige produkt tages ud.

3. fordele ved vakuum vulkanisatorer i forhold til traditionel vulkanisering

1. Forbedre produktkvaliteten

Vakuummiljøet reducerer boblerne og hullernes bobler inden i og på overfladen af gummiprodukter, forbedrer densiteten og mekaniske egenskaber for de færdige produkter og er især velegnet til gummiprodukter med høje krav til lufttæthed og trykresistens.

2. ensartet vulkanisering

Under den kombinerede virkning af vakuum og ensartet tryk opvarmes gummimaterialet jævnt, hvilket undgår lokale defekter forårsaget af bobler i traditionel vulkanisering.

3. Reducer skrothastigheden

Defekter forårsaget af bobler og oxidation reduceres kraftigt, reducerer omarbejdning og skrot og forbedring af produktionseffektivitet og omkostningskontrol.

4. bred vifte af applikationer

Ikke kun egnet til almindelig gummi, men også til højtydende elastomerer som silikone og fluororubber, der imødekommer de avancerede behov hos medicinske, elektroniske, luftfart og andre industrier.

4. Hovedpåføringsområder for vakuumgummi Vulcanizer

Bilproduktion: Gummidele af høj kvalitet såsom tætninger, støddæmpere og forseglingspakninger.

Elektronikindustri: Elektroniske sæler, isolerende dele og præcisionsgummiformer.

Medicinsk udstyr: Medicinske silikoneprodukter, der kræver ingen bobler og ingen forurening.

Luftfart: Høj temperatur og korrosionsbestandige gummidele for at sikre stabilitet i ekstreme miljøer.

Industrielle maskiner: slidbestandigt og trykbestandigt gummirør, tætninger osv.

5. Køb og driftsforholdsregler

Vakuumindeks: Forskellige produkter har forskellige krav til vakuum. Når du køber, skal du vælge udstyr med et passende vakuumområde i henhold til vulkaniseringsmaterialerne og produktkravene.

Temperatur- og trykstyringsnøjagtighed: Højpræcisionskontrolsystem sikrer stabiliteten af vulkaniseringsprocessen og undgår materialeskader forårsaget af overophedning eller overtryk.

Udstyrsforsegling: God forseglingsdesign forhindrer luftlækage og sikrer et vakuummiljø.

Sikkerhedsbeskyttelse: Udstyret skal være udstyret med sikkerhedsanordninger såsom over-temperatur, overtryk og lækagealarmer for at sikre operatørernes sikkerhed.

Vedligeholdelse: Kontroller regelmæssigt vakuumpumpen og sæler for at holde udstyret stabilt.

Som et vigtigt udstyr inden for moderne gummiproduktionsteknologi forbedrer vakuumgummi Vulcanizer effektivt kvaliteten og ydeevnen for gummiprodukter ved at skabe et vakuummiljø. Dets unikke arbejdsprincip gør produktet fri for bobler og ensartet vulkaniseret, imødekommer højstandard industrielle og medicinske behov.

Med den voksende efterspørgsel efter marked efter gummiprodukter af høj kvalitet, vil vakuumgummi Vulcanizers spille en nøglerolle inden for flere felter og fremme gummiproduktionsindustrien til at udvikle sig i en avanceret og intelligent retning.