Den specielle sprøjtestøbemaskine til flydende silikone bruger flydende tilbehør såsom oliepumper, ...

Produktkategori

LSR sprøjtestøbemaskine Producenter

-

Flydende silikone speciel sprøjtestøbemaskine

Den specielle sprøjtestøbemaskine til flydende silikone bruger flydende tilbehør såsom oliepump

-

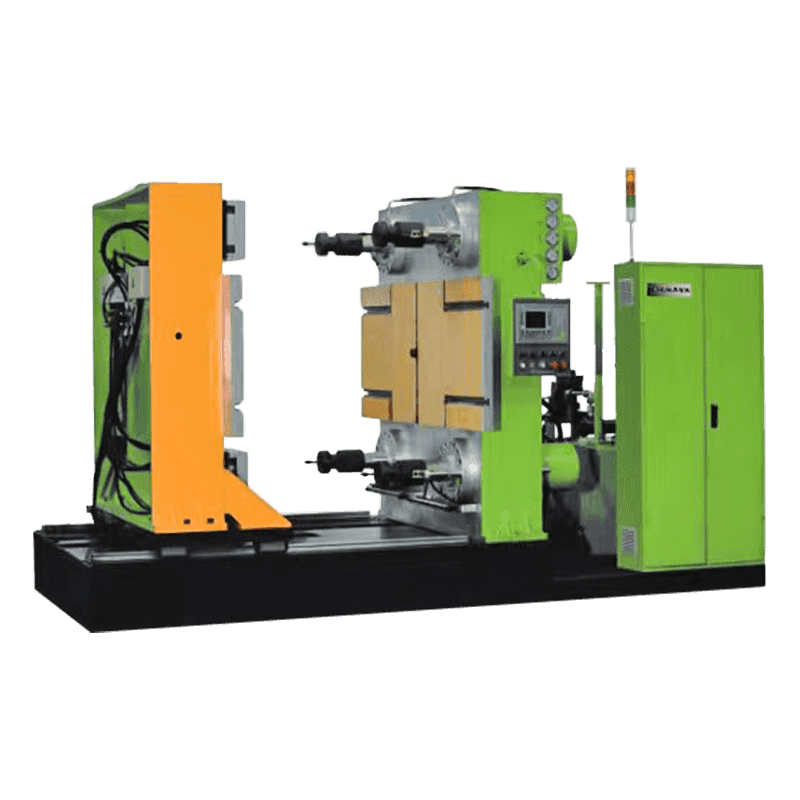

Fastspændemaskine til flydende silikoneform

De nye TYM-seriens flydende silikoneformspændemaskiner bruger avancerede kontrolcomputere til at o

-

Fastspændemaskine til flydende silikoneform

Læs mereDe nye TYM-seriens flydende silikoneformspændemaskiner bruger avancerede kontrolcomputere til at op...

Professionel producent af gummi- og plaststøbemaskiner

Hovedsagelig beskæftiget med forskning, udvikling og produktion af gummiinjektionsmaskine, silikoneinjektionsmaskine, vakuumvulkaniseringsmaskine, pladevulkaniseringsmaskine og bakelit, BMC og andet højpræcisionssprøjtestøbningsudstyr. Efter flere års udvikling, virksomheden er blevet en forsknings-og udviklingsstyrke, avanceret kvalitetsstyringssystem, dannelsen af uafhængig innovation, teknologi som kernekonkurrenceevnen i gummi maskiner fremstillingsvirksomheder. Produktkvalitet er grundlaget for virksomhedens overlevelse, for fuldt ud at sikre maskinens stabilitet og levetid, på den ene side etablerede virksomheden et tæt partnerskab med verdens væskekontrolgigant Bosch, japanske Yuken, Siemens og nøglen dele elektrisk udstyr, hydraulisk og tætning er alle ved at importere; på den anden side, organiser forsknings- og udviklingsafdelingen med flere forskningsinstitutter, adopter europæisk avanceret teknologi, optimer produktdesignet og gør kombineret med mange års praktisk erfaring produktet rimeligt, sikkert og effektivt for at give brugerne passende præcisionssprøjtestøbemaskine.

Hop ind Rør ved os.

-

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled...

LÆS MERE -

Fastspændingsmaskiner til flydende silikoneforme er specialiseret udstyr, der bruges til præcisionsstøbning af ...

LÆS MERE -

En flydende silikoneformspændemaskine er et specialiseret stykke udstyr, der bruges i flydende silikonegummi (LSR) st...

LÆS MERE -

A flydende silikone formspændemaskine spiller en afgørende rolle i fremstillingen af flydende silikonegummi (L...

LÆS MERE

Hvad er fordelene ved at bruge et meter-mix-dispense (MMD) system i en LSR sprøjtestøbemaskine?