Ved fremstilling af gummiprodukter er vulkaniseringsprocessen et kritisk trin, der omdanner rå gummi til holdbare, elastiske og heagresistante materialer. Blandt de forskellige vulkaniseringsmetoder er vakuumgummi vulkaniserende maskine fremkommet som en meget effektiv og præcis teknologi, der forbedrer produktkvaliteten og reducerer defekter. Men hvad er nøjagtigt en vakuumgummi vulkaniserende maskine, hvordan fungerer den, og hvorfor bliver den vigtig i moderne gummiproduktion? Denne artikel dykker dybt ned i teknologien, fordele, arbejdsprincipper, applikationer og fremtidige tendenser med vakuumgummi vulkaniserende maskiner.

Hvad er en vakuumgummi vulkaniserende maskine?

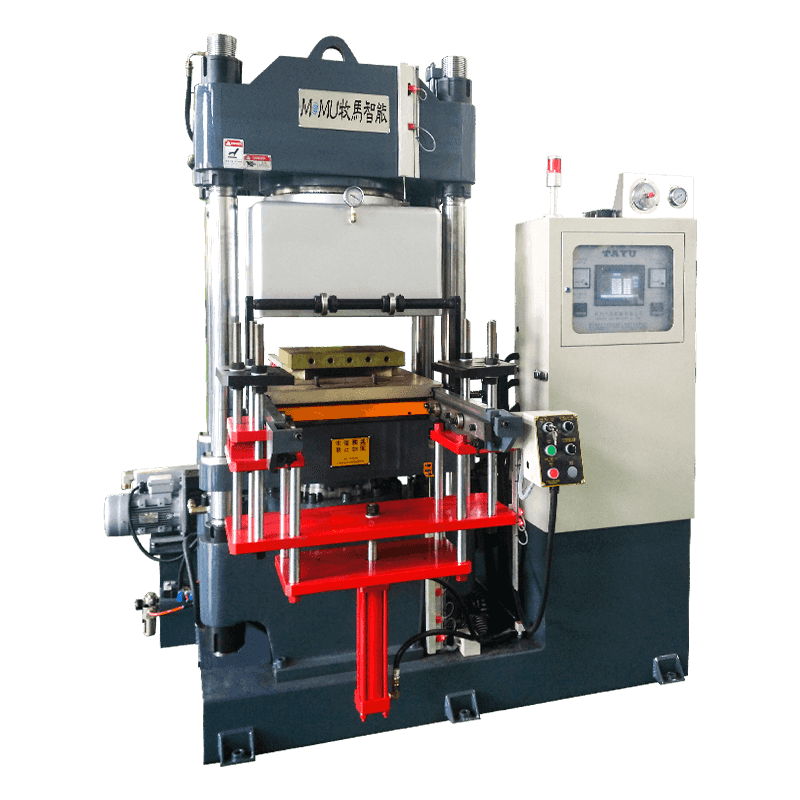

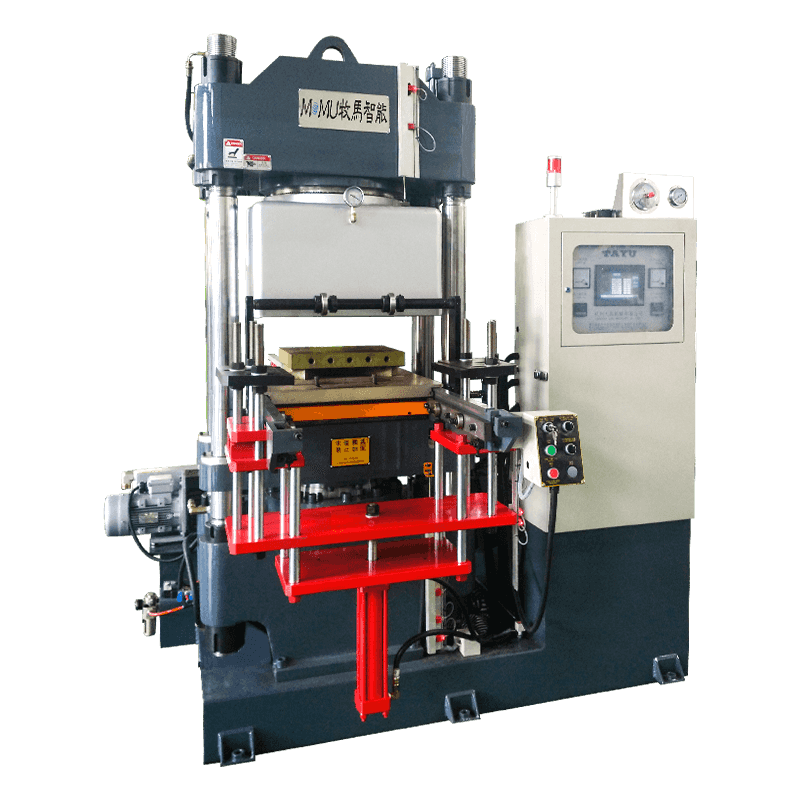

EN Vakuumgummi vulkaniserende maskine er et specialiseret udstyr designet til at vulkanisere gummiprodukter under vakuumforhold. I modsætning til traditionelle vulkaniseringsprocesser, der udføres under atmosfærisk tryk, fjerner denne maskine luft fra vulkaniseringskammeret, hvilket skaber et vakuummiljø, der forhindrer luftbobler, porøsitet og oxidation i gummien under hærdning.

Ved at kombinere vakuumteknologi med varme og tryk sikrer denne maskine mere ensartet hærdning, bedre overfladefinish og forbedrede mekaniske egenskaber ved gummidele.

Hvordan fungerer et vakuumgummi vulkaniserende maskine?

Vakuumgummi vulkaniserende maskine består typisk af:

Vakuumkammer: Et lufttæt kammer, hvor gummiproduktet og formene er placeret.

Vakuumpumpesystem: fjerner luft og gasser for at skabe et vakuum inde i kammeret.

Varmesystem: Normalt elektriske opvarmningsplader eller dampopvarmning for at levere kontrolleret varme.

Trykmekanisme: Anvender ensartet tryk for at sikre korrekt støbning og hærdning.

Kontrolsystem: Automatiserede kontroller for temperatur, tryk, vakuumniveau og hærdningstid.

Processen inkluderer flere faser:

1. Lastning: Rå gummi og skimmelsesdele anbringes inde i vakuumkammeret.

2. Støvsugning: Luften inde i kammeret evakueres for at skabe et vakuummiljø.

3. Opvarmning og tryk: Varme og tryk påføres samtidigt for at helbrede gummien. Vakuumet sikrer, at der ikke formes luftlommer eller hulrum.

4. afkøling: Efter vulkanisering afkøles systemet, inden du frigiver trykket og vakuumet.

5. Aflæsning: Det færdige vulkaniserede gummiprodukt fjernes.

Fordele ved at bruge en vakuumgummi vulkaniserende maskine

1. Forbedret produktkvalitet

Vakuum vulkanisering eliminerer fanget luft, hvilket reducerer overfladefejl såsom bobler, pinholes og blemmer. De resulterende gummiprodukter har en glattere overflade, ensartet densitet og forbedrede mekaniske egenskaber, herunder trækstyrke, elasticitet og slidbestandighed.

2. Forbedret dimensionel nøjagtighed

Vakuummiljøet minimerer formdeformation forårsaget af fanget lufttryk, hvilket fører til bedre dimensionel stabilitet og præcision. Dette er især vigtigt for komplekse eller tyndvæggede gummidele.

3. kortere hærdningstid

Vakuum vulkaniserende maskiner kan fremskynde hærdningsprocessen ved at forbedre varmeoverførslen og eliminere gasbarrierer inde i gummiforbindelsen, hvilket forbedrer produktionseffektiviteten.

4. reduceret materialeaffald

Ved at forhindre bobler og hulrum produceres færre mangelfulde dele, hvilket reducerer skrothastigheder og sparer materialeomkostninger.

5. Energieffektivitet

Moderne vakuum vulkaniserende maskiner er designet med effektive varmesystemer og vakuumpumper, hvilket fører til lavere energiforbrug sammenlignet med nogle traditionelle vulkaniserende metoder.

6. Alsidighed

Disse maskiner kan vulkanisere en lang række gummiprodukter, herunder silikongummi, naturgummi, neopren og andre elastomerer, hvilket gør dem velegnet til forskellige industrier.

Anvendelser af vakuumgummi vulkaniserende maskiner

Vakuumgummi vulkaniserende maskiner er vidt brugt på tværs af industrier, der kræver gummiprodukter med høj kvalitet, herunder:

Bilindustri: Til fremstilling af dæk, sæler, pakninger, vibrationsisolatorer og motorophæng.

Medicinsk industri: Produktion af medicinsk grade silikone gummiprodukter som rør, sæler og handsker.

Elektronik: Til produktion af isolerende gummikomponenter og beskyttelsesdæksler.

Luftfart: Fremstilling af specialiserede gummidele, der skal modstå ekstreme forhold.

Forbrugsvarer: Produktion af fleksible gummidele, fodtøjs såler og sportsudstyr.

Industrielle maskiner: sæler, pakninger og gummiforinger til pumper og ventiler.

Typer af vakuumgummi vulkaniserende maskiner

Der er flere typer baseret på struktur- og driftstilstande:

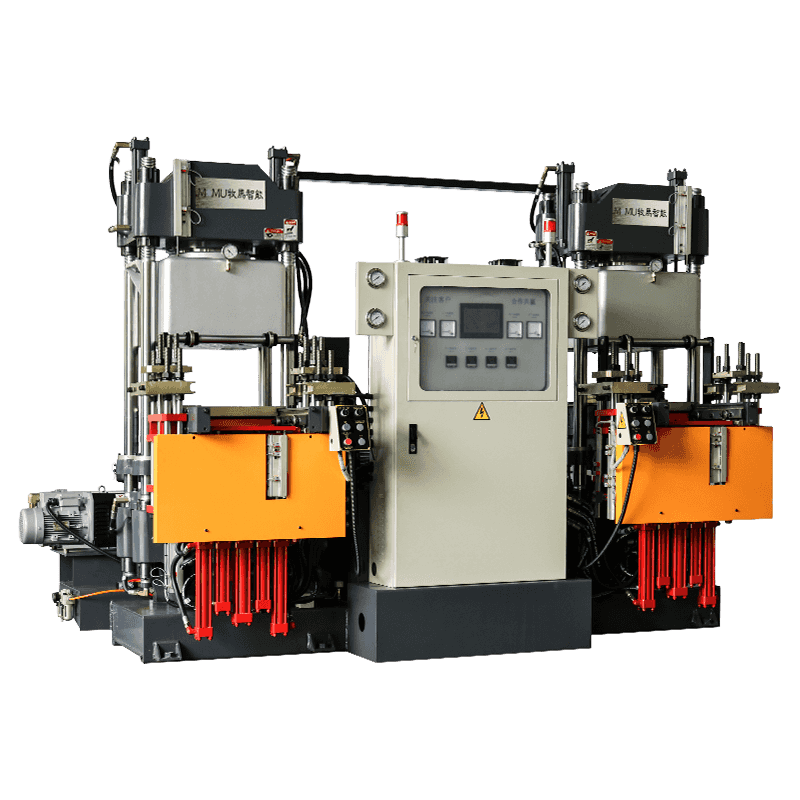

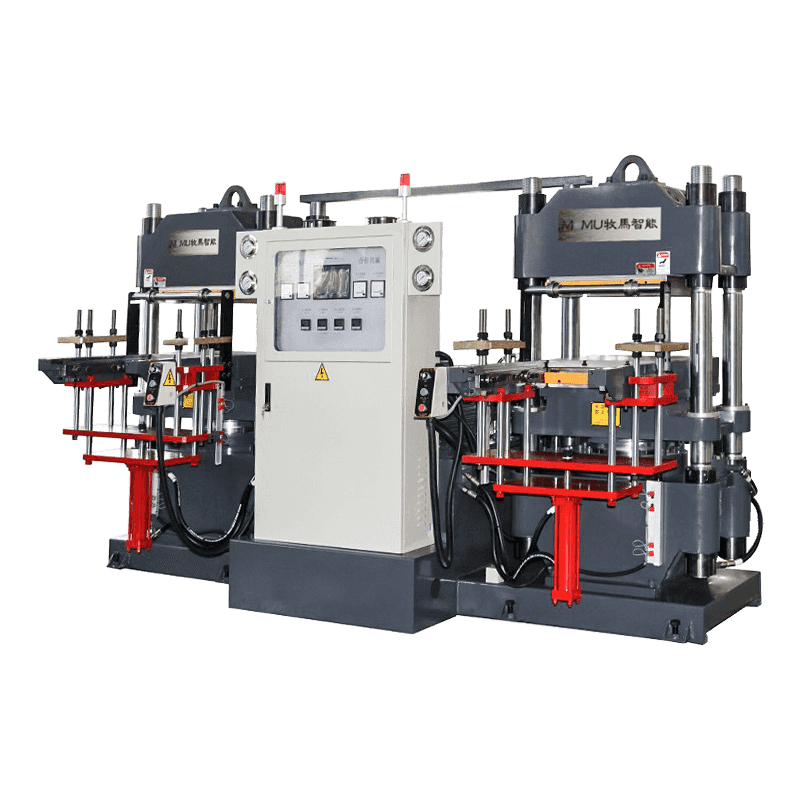

Automatiske vakuum Vulkaniserende maskiner: Integrerede systemer med programmerbare kontroller, der er egnede til largescale industriel produktion.

Manuelle eller semiautomatiske maskiner: Velegnet til mindre batchproduktion eller prototypeudvikling.

Batchtype: Procesgummiprodukter i batches, der ofte bruges til tykkere eller større dele.

Kontinuerlig type: Velegnet til mindre dele, der kræver høj volumen og kontinuerlig behandling.

De vigtigste tekniske specifikationer at overveje

Når man vælger en vakuumgummi vulkaniserende maskine, skal producenterne evaluere:

Kammerstørrelse: Skal rumme produktstørrelsen og skimmeldimensioner.

Vakuumniveau: Højere vakuumniveauer fører til bedre fjernelse af luft.

Opvarmningsmetode: Elektrisk opvarmning er almindelig, men damp- eller olieopvarmning kan anvendes.

Trykområde: Skal matche produktkrav for optimal hærdning.

Kontrolsystem: Brugervenlige, programmerbare kontroller forbedrer processen gentagelighed.

Sikkerhedsfunktioner: Overtryk og overophedningsbeskyttelse af operatørens sikkerhed.

Vedligeholdelse og operationelle tip

For at sikre optimal ydelse og lang maskinliv:

Kontroller regelmæssigt vakuumpumper og vedligehold tætninger for at forhindre lækager.

Kalibrer temperatur og tryksensorer med jævne mellemrum.

Rengør vakuumkammeret og formene efter hver cyklus for at forhindre forurening.

Togoperatører i vakuumteknologi og sikkerhedsprotokoller.

Brug kompatible forme og materialer anbefalet til vakuum vulkanisering.

Udfordringer og overvejelser

Indledende investering: Vakuumgummi Vulkaniserende maskiner kan være dyrere end traditionelle vulkanisatorer.

Kompleksitet: Operatører kræver træning til at styre vakuumsystemer og fejlfindingsproblemer.

Vedligeholdelse: Vakuumpumper og tætningskomponenter kræver rutinemæssig vedligeholdelse.

Materiel kompatibilitet: Ikke alle gummiforbindelser er optimeret til vakuum vulkanisering og kan have brug for formuleringsjusteringer.

Fremtidige tendenser inden for vakuumgummi vulkaniserende teknologi

Automation og industri 4.0 Integration: Avancerede sensorer, IoT -forbindelse og Aidriven -kontroller vil forbedre procesovervågning og optimering.

Energibesparelse: Udvikling af mere energieffektive vakuumpumper og opvarmningsmetoder.

Bæredygtig fremstilling: Fokus på at reducere emissioner og bruge miljøvenlige gummiforbindelser.

Miniaturisering: Maskiner, der er i stand til at behandle mikrosiserede komponenter til medicinske og elektroniske applikationer.

Hybrid vulkanisering: Kombination af vakuum vulkanisering med andre hærdningsteknikker for at forbedre ydeevnen.

Konklusion

Vakuumgummi vulkaniserende maskine spiller en central rolle i produktionen af gummiprodukter med høj kvalitet med overlegne mekaniske egenskaber og overfladefinish. Dens evne til at skabe et kontrolleret vakuummiljø under hærdning eliminerer almindelige defekter, forkorter produktionscyklusser og forbedrer den samlede effektivitet.

For producenter, der sigter mod at forbedre produktets pålidelighed og reducere affald, er det et klogt valg at investere i vakuumgummi vulkaniserende teknologi. Efterhånden som industrier kræver mere præcision og bæredygtighed, vil vakuum vulkaniserende maskiner fortsat udvikle