Komprimeringsstøbning er en af de ældste og mest pålidelige fremstillingsprocesser, der bruges til at forme termohærdende plast, gummi, kompositter og avancerede materialer. I denne proces placeres en forudmålet mængde materiale-ofte i form af en pellet, ark eller pulver-i et opvarmet formhulrum. Formen lukkes derefter med en presse, der anvender varme og tryk på at helbrede og størkne materialet i den ønskede form. Mens det grundlæggende princip forbliver konsistent, varierer det maskineri, der bruges i komprimeringsstøbning, markant baseret på design, automatiseringsniveau og anvendelse. Men hvad er de forskellige typer komprimeringsstøbemaskiner, der er tilgængelige i dag? Hvordan adskiller de sig i struktur, funktion og egnethed for forskellige brancher? Denne artikel udforsker de primære kategorier af komprimeringsstøbemaskiner, deres operationelle mekanismer, fordele, begrænsninger og typiske anvendelser.

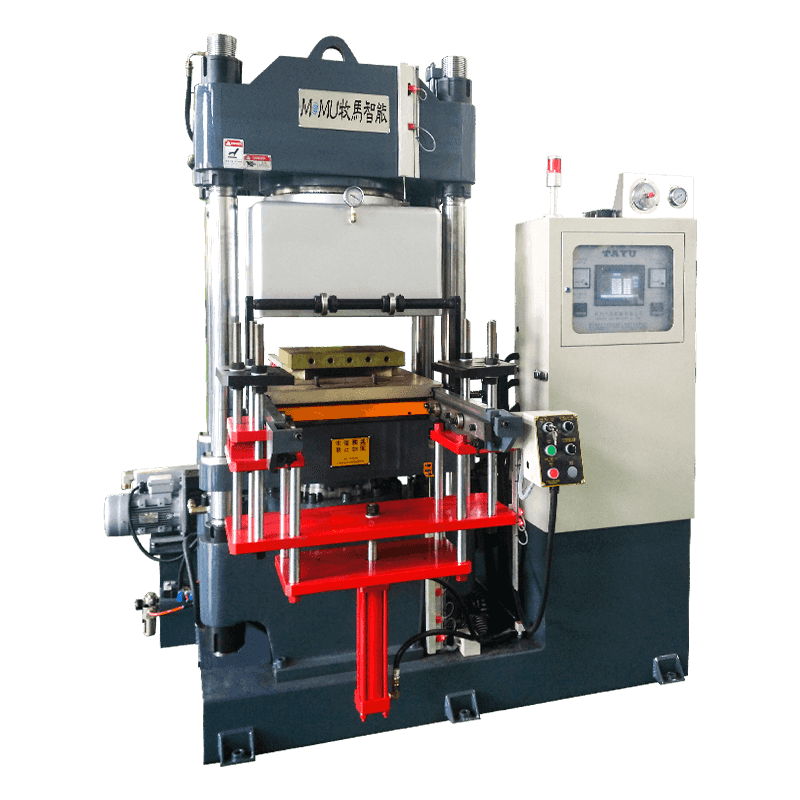

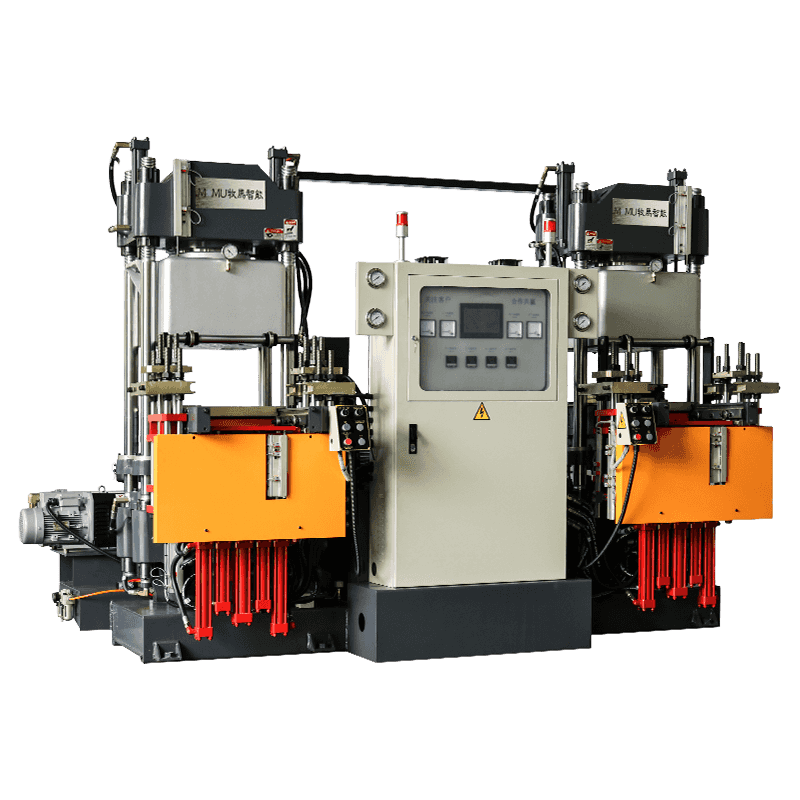

1. Hydrauliske komprimeringsstøbemaskiner

Hydraulisk Komprimeringsstøbemaskiner er den mest anvendte type i industrielle omgivelser. De bruger hydraulisk væske til at generere det høje tryk, der kræves for at lukke formen og opretholde en ensartet kraft under hærdningsprocessen.

Disse maskiner er kendt for deres høje tonnagekapacitet - der spænder fra 50 til over 2.000 ton - hvilket gør dem ideelle til store eller komplekse dele, såsom bilpaneler, elektriske isolatorer og apparatkomponenter. Det hydrauliske system giver mulighed for præcis kontrol over tryk og hastighed, hvilket sikrer ensartet materialestrøm og minimal flash (overskydende materialelækage).

Fordele:

Højt og konsistent pres

Fremragende til storstilet produktion

Glat drift og energieffektivitet

Begrænsninger:

Højere startomkostninger

Kræver regelmæssig vedligeholdelse af hydrauliske systemer

Potentiale for væskelækager

Almindelige applikationer: Bildele, elektriske huse, rumfartskomponenter.

2. mekaniske (svinghjul) komprimeringsstøbemaskiner

Mekaniske komprimeringsstøbemaskiner, også kendt som svinghjulspresser, bruger et motordrevet svinghjul og en koblingsmekanisme til at levere kraft til formen. Når koblingen engagerer sig, overføres den lagrede kinetiske energi i svinghjulet til rammen, der lukker formen.

Disse maskiner er typisk hurtigere end hydrauliske modeller og er velegnet til højhastighedsproduktion af små til mellemstore dele. Imidlertid er det anvendte tryk mindre konsistent og formindskes, når svinghjulet bremser under slagtilfælde.

Fordele:

Høj produktionshastighed

Lavere driftsomkostninger

Kompakt design

Begrænsninger:

Begrænset tonnage og trykstyring

Ikke egnet til store eller tykke dele

Mindre energieffektiv over lange cyklusser

Almindelige applikationer: Små gummipakninger, forbrugsvarer, elektriske stik.

3. pneumatiske komprimeringsstøbemaskiner

Pneumatiske maskiner bruger trykluft til at drive formlukningen. De bruges generelt til applikationer med lav tonnage og er populære i laboratorieindstillinger eller til prototype på grund af deres enkelhed og brugervenlighed.

Selvom de ikke kan matche kraften i hydrauliske eller mekaniske systemer, er pneumatiske presser rene, stille og ideelle til delikate operationer, hvor præcision og blidt pres er nødvendig.

Fordele:

Ren og oliefri drift

Let at betjene og vedligeholde

Velegnet til småskala- eller F & U-arbejde

Begrænsninger:

Begrænset trykudgang

Ikke egnet til store eller højstyrke materialer

Mindre effektiv til termohærdning, der kræver høj kraft

Almindelige applikationer: Prototyping, små gummisætninger, uddannelseslaboratorier.

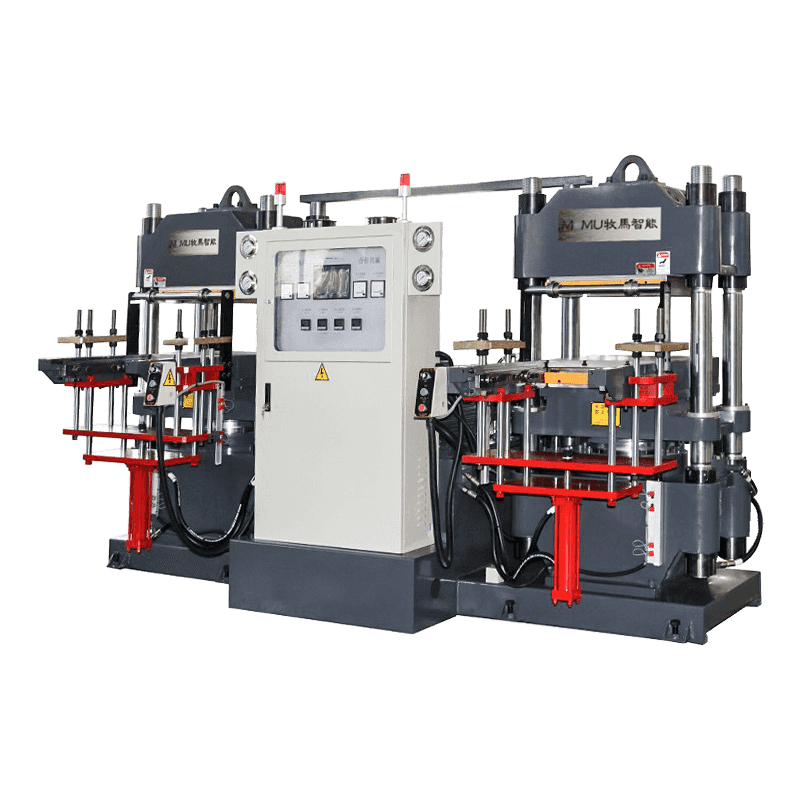

4. lodrette komprimeringsstøbemaskiner

Lodrette komprimeringsstøbemaskiner har en top-down pressemekanisme, hvor den øverste plade bevæger sig lodret for at anvende tryk. Denne orientering muliggør lettere belastning og losning af indsatser, præformer eller indlejrede komponenter.

Disse maskiner er især nyttige til overstegning af operationer, hvor et sekundært materiale støbes omkring en eksisterende del (f.eks. Gummi over metal). Det lodrette design letter også automatisering og integration med robotsystemer.

Fordele:

Ideel til indsæt støbning

Rumeffektivt fodaftryk

Lettere automatiseringsintegration

Begrænsninger:

Kapacitet i begrænset størrelse

Kan kræve tilpasset værktøj

Almindelige anvendelser: Elektriske stik med metalindsatser, medicinsk udstyr, sensorhus.

5. Match-pladekomprimeringsstøbemaskiner

Denne type bruger et matchpladesmug-system, hvor både de øverste og nederste formhalvdel er monteret på en enkelt plade. Pladen vendes for at skifte mellem belastning og støbningspositioner, strømline processen og reducere cyklustiden.

Matchpladesystemer automatiseres og bruges ofte i produktionsmiljøer med høj volumen, hvor konsistens og hastighed er kritisk.

Fordele:

Hurtige cyklustider

Høj gentagelighed

Reducerede arbejdsomkostninger

Begrænsninger:

Høje indledende værktøjsomkostninger

Mindre fleksibilitet til designændringer

Almindelige applikationer: Gummidele med høj volumen, pakninger, O-ringe.

6. Overførselskomprimeringsstøbemaskiner

En hybrid mellem komprimering og injektionsstøbning, overfører komprimeringsmaskiner komprimerer først materialet i et kammer (gryde), før det tvinger det ind i formhulen gennem små løbere. Denne metode sikrer mere ensartet materialedistribution og er fremragende til komplicerede eller tyndvæggede dele.

Det kombinerer det lave materialeaffald af kompressionsstøbning med præcisionen af injektionsstøbning.

Fordele:

Bedre flowkontrol

Reduceret flash

Velegnet til komplekse geometrier

Begrænsninger:

Højere udstyr og vedligeholdelsesomkostninger

Mere komplekst skimmeldesign

Almindelige anvendelser: Præcisionsgummikomponenter, medicinske sæler, elektroniske isolatorer.

Sammenligning af komprimeringsstøbemaskinsyper

Følgende tabel opsummerer de vigtigste funktioner og forskelle mellem de vigtigste typer af komprimeringsstøbemaskiner:

| Machine Type | Trykskilde | Tonnageområde | Hastighed | Automationsniveau | Bedst til | Begrænsninger |

| Hydraulisk | Hydraulisk væske | 50 - 2.000 tons | Medium | Høj | Store, komplekse termohostdele | Høje omkostninger, vedligeholdelsesintensive |

| Mekanisk (svinghjul) | Flywheel & clutch | 10 - 500 ton | Høj | Medium | Højhastighedsproduktion af små dele | Begrænset trykstyring |

| Pneumatisk | Trykluft | < 50 tons | Lav-medium | Lav | Labbrug, prototyper, små dele | Lav kraft, ikke til kraftig brug |

| Lodret | Hydraulisk eller pneumatisk | 10 - 300 ton | Medium | Høj | Indsæt støbning, overmolding | Begrænset størrelse, specialiserede applikationer |

| Matchplade | Hydraulisk | 50 - 1.000 tons | Høj | Høj | Produktion med høj volumen, konsistente dele | Dyrt værktøj, ufleksibelt |

| Overfør komprimering | Hydraulisk | 30 - 800 ton | Medium | Mellemhøj | Komplekse, tyndvæggede eller detaljerede dele | Kompleks design, højere omkostninger |

Konklusion

Komprimeringsstøbning er stadig en vigtig fremstillingsproces på tværs af industrier som bilindustrien, rumfart, elektronik og sundhedsydelser. Valget af maskintype afhænger af flere faktorer, herunder delstørrelse, produktionsvolumen, materialegenskaber og krævet præcision. Hydrauliske maskiner dominerer store industrielle applikationer, mens mekaniske og pneumatiske systemer tjener niche- eller småbatchbehov. Lodrette og matchplademaskiner forbedrer effektiviteten i specialiserede operationer, og overførselskomprimering broer mellemrummet mellem traditionelle komprimerings- og injektionsmetoder.

Så hvad er den rigtige maskine til din applikation? At forstå styrker og begrænsninger for hver type giver producenterne mulighed for at optimere deres produktionsprocesser, reducere affald og forbedre produktkvaliteten. Efterhånden som automatisering og smart fremstilling fortsætter med at udvikle sig, bliver komprimeringsstøbemaskiner også mere intelligente, energieffektive og integrerede-at gøre denne tidstestede teknologi forbliver relevant i det moderne industrilandskab.